中國半導(dǎo)體照明網(wǎng)專稿:近十幾年來LED芯片切割技術(shù)的進步可說是一日千里:從鉆石刀切割(Diamond scriber)技術(shù)到激光切割技術(shù),再到前幾年且正火紅的隱形切割SD(Stealth dicing)切割技術(shù)。2009年日本Disco的隱形切割技術(shù)標榜著可以維持與原有制程方法同等的亮度,同時還能提升產(chǎn)能及合格率的優(yōu)勢進入LED切割市場,是切割技術(shù)的一大躍進。SD切割所使用的激光脈沖寬度時間為10-13秒,屬于飛秒激光(Femtosecond),而相較于SD激光,表面激光屬于長脈沖激光,與SD切割激光之不同點在于其加工中會有較多的熱效應(yīng)產(chǎn)生。

本文在分析幾種不同切割技術(shù)的基礎(chǔ)上,集中介紹了有助于提升LED芯片產(chǎn)能的隱形切割(SD)技術(shù)。

一、幾種不同切割技術(shù)的優(yōu)劣

近年來在隱形切割(Stealth Dicing,SD)的基礎(chǔ)上已發(fā)展出一些的激光切割專利;如芯片內(nèi)部雙切割道切割專利[1]。雙切割道切割主要是解決芯片厚度變厚問題,其原理是使用一種雙聚焦(a plurality of focal points)的切割光學(xué)機構(gòu),可一次同時切割出二道切割痕跡,降低切割時間。

再者,為增加裂片的準確性,所以有多切割道切割的技術(shù)專利產(chǎn)生[2],此切割技術(shù)會因第一道切割道的內(nèi)應(yīng)力破裂而產(chǎn)生沿芯片厚度方向的彎曲,此彎曲量會影響第二道切割的聚焦點,導(dǎo)致多條切割道的變質(zhì)層不在同一劈裂線上,影響裂片的準確性。為改善此不良現(xiàn)象,專利[3]提出鋸齒狀切割技術(shù)。

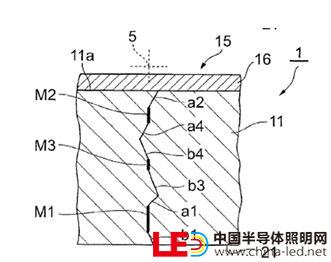

鋸齒狀切割技術(shù)示意圖如圖1所示,切割技術(shù)原理是使用同一波長(1064 nm)激光光源及不同激光能量(0.92、0.8、0.4 W),其它激光切割條件參數(shù)完全相同;并分別進行M1、M3、M2等三道切割道切割及沿藍寶石基板六面體晶體結(jié)構(gòu)的C-plane方向產(chǎn)生斜裂痕跡a及b,而將M1~M3切割道連接起來,形成沿著切割道5的斷裂面,裂開編號1的工件。當芯片放在藍膜上時,芯片會因藍膜上的擴張而自動裂開,產(chǎn)生一顆顆的芯片。

圖1 鋸齒狀切割技術(shù)示意圖

由于芯片厚度的變厚,及為了能夠降低切割時間及提升劈片合格率,所以雙切割技術(shù)現(xiàn)已熟用在芯片的切割制程上,但對于芯片厚度在90~110μm的切割制程,單切割道技術(shù)還是較適合。

擁有這些切割技術(shù)并不保證芯片在市場上的競爭優(yōu)勢,然而能善用這些技術(shù),芯片才會有市場競爭優(yōu)勢。當激光切割技術(shù)出現(xiàn)時,LED制造廠不滿意于芯片的產(chǎn)出亮度,所以就需要找出解決去除破壞層的方法;同樣地,當SD切割技術(shù)被使用時,LED制造商為了能夠降低芯片制造成本,而往單片的芯片產(chǎn)出增加以降低機臺的使用成本考慮。

二、隱形切割技術(shù)主要內(nèi)容

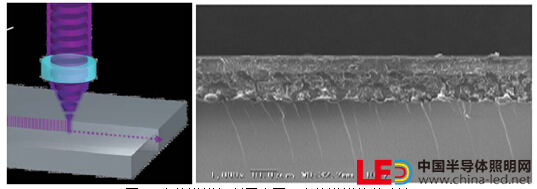

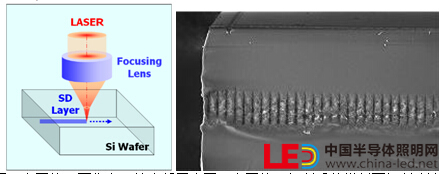

就如前言所示,激光切割會產(chǎn)生切割道側(cè)壁的破壞物,嚴重影響出光效率。所以需要去除這些破壞物。因為激光切割是利用加工對象的表面吸收激光的高能量造成燒結(jié)的加工方式。如圖2左圖所示,圖2右圖為激光燒結(jié)痕跡。

圖2 左為激光切割示意圖;右為激光燒結(jié)痕跡

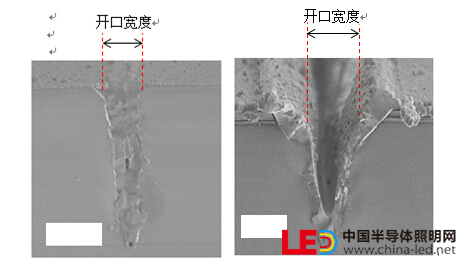

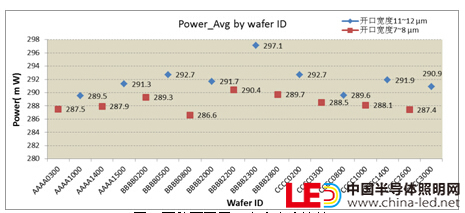

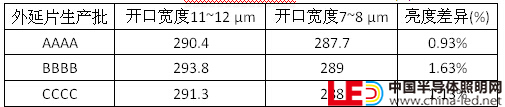

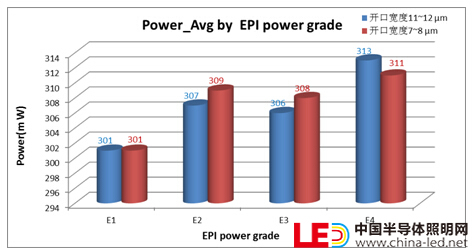

這片破壞層嚴重影響芯片側(cè)壁出光,所以需要使用化學(xué)溶液(硫酸加磷酸混合)以濕蝕刻方式去除。進行濕蝕刻時發(fā)現(xiàn)一個有趣的現(xiàn)象,就是切割道開口的大小會影響破壞層去除的干凈程度。參考圖3,左圖切割道開口寬度為7~8μm;而右圖為11~12μm。同一款芯片進行相同濕蝕刻時間后的亮度比較,如圖4所示。從圖4中可知切割道開口寬度較寬的亮度比較亮;并且統(tǒng)計不同外延片生產(chǎn)批次的亮度平均值差為0.9~1.6%,如表1所示。

圖3 左圖切割道開口寬度7~8μm 右圖切割道開口寬度11~12μm

圖4 兩種不同開口寬度亮度比較

表1 不同外延片生產(chǎn)批的亮度平均值差(%)

將開口寬度7~8μm的切深適當變淺[4],開口寬度11~12μm的切深不變;進行不同外延片亮度等級(E1~E4)的同一款芯片的相同LBR(Laser By-product Removal)制程條件后的亮度比較,結(jié)果如圖5所示;二者的平均亮度分別為306.75 mW及307.25 mW,已非常接近,相差在0.5%內(nèi)。

圖5 開口寬度7~8μm的變淺切深與開口寬度11~12μm的原切深亮度比較

由于找到切深適當變淺的方法,使原來停用的切割道開口小的切割機臺又可開始生產(chǎn),不需要再額外購買機臺以滿足因機臺不足的產(chǎn)能缺口,所以機臺投入生產(chǎn)可省下的費用計算如下:

機臺的成本攤提/每月-操作人員費用/每月=機臺省下的費用/每月

其中機臺的成本包含機臺售價及保修成本。若機臺價格=240萬RMB/臺,機臺保修成本=27萬RMB/臺,以8年來計算攤提,則每月機臺費用需攤提=2.8萬RMB/臺,若每月人力費用=0.3萬RMB,則每月可省下費用=2.8-0.3=2.5萬RMB/臺。

芯片切割走道寬度若從40μm縮小到30μm,使用SD技術(shù)所面臨的問題將是芯片劈裂后容易裂到芯片正面Mesa(高臺)附近或是傷到Mesa。

SD切割也是使用激光光源,其激光聚焦點是在加工件內(nèi)部。利用工件內(nèi)部吸收激光能量之物質(zhì)現(xiàn)象,使內(nèi)部材質(zhì)變質(zhì)而產(chǎn)生裂痕,內(nèi)部破裂痕往兩側(cè)橫斷面延伸成破裂面,此破裂面產(chǎn)生我們稱為預(yù)裂現(xiàn)象為內(nèi)部變質(zhì)層的體積膨脹應(yīng)力及熱應(yīng)力釋放,使得變質(zhì)層到兩側(cè)表面間產(chǎn)生裂痕后,再于激光入射反方向進行劈裂分晶[5],如圖6所示。圖6左圖為SD切割激光聚焦在工件內(nèi)部的示意圖;右圖為SD切割后的橫斷面切割痕跡示意圖。

圖6 左圖為SD聚焦在工件內(nèi)部示意圖;右圖為SD切割后的橫斷面切割痕跡

圖7 SD切割劈裂后芯片正-背面斜裂示意圖

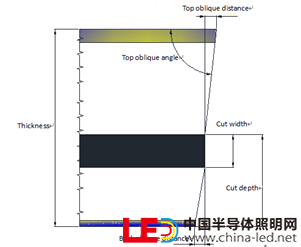

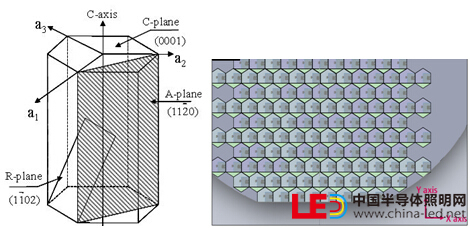

芯片經(jīng)SD切割及劈裂機劈裂后在正面會產(chǎn)生斜裂現(xiàn)象如圖7所示。雖然激光光從芯片背面的入射位置可調(diào)整在芯片的走道中間位置,但實際上芯片在劈裂后卻是會產(chǎn)生正面斜裂,且在相同的切深及切寬下芯片厚度越厚斜裂會越嚴重。為要了解并解決這種異常現(xiàn)象,需要從了解藍寶石襯底的材料結(jié)構(gòu)開始。因為藍寶石襯底之化學(xué)成份為氧化鋁單晶(Single Crystal Sapphire,Al2O3),結(jié)構(gòu)中之氧原子以接近最密六方堆積(HCP,Hexagonal Closed Packed)之排列方式排列;主要的晶面有C面(0001)、A面(1120)及R面(1102)等[6],示意圖如圖8左圖所示。

C面(0001)的藍寶石單晶普遍的被用來作為發(fā)光二極管新型半導(dǎo)體氮化鎵系列的基板材料[7],A面為一般的正常切割劈裂面(不會產(chǎn)生斜裂面),而R面則會造成劈裂斜裂的面。參考圖8右圖,若LED芯片是使用藍寶石基板C面生長磊晶層,若設(shè)定A面為X軸方向(與X軸平行)及R面為Y軸方向(與Y軸平行)但與Y軸軸向面會有固定角度差。SD切割的內(nèi)部結(jié)構(gòu)改質(zhì)層皆在A面及R面上,產(chǎn)生的破裂面也會順著A面及R面往兩側(cè)表面延伸。因為R面與Y軸軸向面有角度差,當破裂面會順著R面裂至Y軸正面走道,裂痕會偏一邊;而A面與X軸軸向平行,無角度差,所以X軸裂痕不易偏一邊,這就是為什么SD切割劈裂后芯片正面Y軸會斜裂的原因。但若設(shè)定A面為Y軸方向(與Y軸平行)及R面為X軸方向(與X軸平行),則正好相反, X軸正面走道裂痕會偏一邊而Y軸裂痕不易偏一邊。

圖8 左圖為藍寶石襯底的C面,A面,R面示意圖;右圖為LED芯片示意圖

有些切割工程人員想從斜裂方向的一致性來進行改善,例如: 若芯片正面斜裂在同一方向且斜裂的距離固定,那就可以微調(diào)激光切割位置使劈裂后正面斜裂痕跡在接近芯片走道中間位置。但由于不同襯底的供應(yīng)廠在R面的排列方式不盡相同,因為不同基板供應(yīng)廠提供的基板R面方向會不一樣,這會造成芯片劈裂后斜裂的方向不一致。所以無法從固定斜裂的方向來改善芯片正面斜裂的問題,除非每家基板供貨商的R面排列方式都是一樣的且是有卡規(guī)格的。直接解決此一斜裂問題的方法就是使切割位置越靠近芯片正面越好,這會減少芯片正面斜裂的距離(Top oblique distance,參考圖7)而避開斜裂到芯片正面mesa區(qū)域。但這樣做也會有風(fēng)險,因為越接近芯片正面,激光光有可能傷到磊晶層而造成光電性信賴性失效,所以激光切深到底可以多深,一方面是要看磊晶層的強度,一方面則需要工程人員進行實驗測試以找出最適合的SD切割深度。

舉例而言,若芯片厚度為150μm,走道寬度30μm,斜裂離mesa距離在6~8μm之間,則切割深度預(yù)估是多少μm? 欲解決此一問題,首先可以先使用圖7的斜裂角度(Top oblique angle)預(yù)估切深并設(shè)定斜裂離mesa距離為7μm,由于此斜裂角度接近固定值,依此固定值粗估計算切深約為74μm左右,使用此預(yù)估切深進行制程實驗以找出實際合適的切深值。

若切割走道從30μm縮小為20μm除再次面臨芯片正面斜裂的問題外,同時也面臨其它困難點。對于劈裂后斜裂的問題改善,現(xiàn)階段唯一的方法就是加深切割深度,但須考慮激光光不能太靠近芯片正面以避免造成芯片微漏電流的異常現(xiàn)象。

針對同一款芯片尺寸在相同的發(fā)光區(qū)面積下將切割走道從40μm縮小到30μm及再縮小為20μm后,單片芯片增加的芯片顆數(shù)比較表如表2所示。切割走道從40μm縮小到20μm,則芯片產(chǎn)出增加約10.30%,大大降低芯片制造成本。

表2 芯片切割走道從40μm縮小到20μm單片芯片增加的芯片顆數(shù)(%)

探討厚度150μm及切割走道寬度20μm的芯片如何進行切割才不會傷到mesa?最直接的想法就是切割深度盡量靠近芯片正面以避免正面斜裂傷到mesa。但這會產(chǎn)生較嚴重的背面斜裂(back oblique distance),如圖9左圖,較嚴重的背面斜裂容易造成芯片封裝固晶膠量無法判斷是否足夠而降低固晶效率。為了避免產(chǎn)生這類的異常,可以進行雙切割,如圖9右圖所示。雙切割的一道切割靠近正面,其余另一道切割就會較靠近背面而降低背面斜裂。

圖9 左圖為單切割道 右圖為雙切割道

但芯片進行雙切割若是一道一道的切割,則切割效率會降低許多,且由于是雙切痕所以出光效率也會受影響。SD廠商提供了一次切割產(chǎn)生二道切痕的技術(shù);在相同激光功率下,激光分成二個聚焦點,分別聚焦在工件內(nèi)部進行切割。根據(jù)切割工程人員所提供的數(shù)據(jù)得知,應(yīng)用一次切割產(chǎn)生二道切痕的技術(shù)所增加的產(chǎn)能比一道一道的切割約多出30%以上。再者,雙切痕的優(yōu)點為可增加芯片裂片的容易性,劈片合格率穩(wěn)定,較不會發(fā)生劈不斷的異常情形。雖然有以上的優(yōu)點,但是由于是雙切痕,容易令人產(chǎn)生芯片光輸出變低的印象,所以需要進行驗證。

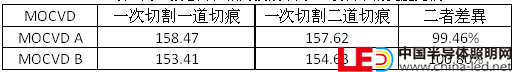

將同一款芯片進行不同切割方式后的封測亮度(Power, mW)比較,以一道切割產(chǎn)生一道切痕的雙切痕切割方式作為比較基準,在相同芯片波段下的比較結(jié)果如下表3所示。由表3得知同一款芯片在不同的MOCVD機臺下的二種切割方式的亮度(Power, mW)差異值<1%,非常接近,這是由于雙切痕的激光功率與單切痕的一樣,只是一分為二。

表3 同一款芯片在相同波段不同MO機臺下的亮度比較

三、結(jié)語

SD切割技術(shù)在未來幾年將是芯片切割技術(shù)發(fā)展的主流,因為它帶來LED芯片切割技術(shù)的多變性;從搭配機臺參數(shù)的排列組合的變化開始、到芯片內(nèi)部可進行不同切割位置的交叉使用、再加上對于藍寶石基板C-plane的熟悉應(yīng)用,可說是將整個SD切割技術(shù)發(fā)揮的淋漓盡致。不僅如此,切割道逐漸縮小,單一芯片的芯片產(chǎn)出量變多,芯片制造成本逐季下降,同時芯片的光、電性能也逐季提升,為LED芯片能滿足市場產(chǎn)品的性能及價格需求,加快LED芯片使用的普及化。LED芯片未來將大量被使用在UV照明,產(chǎn)生凈化空氣、環(huán)境保護的作用;使用在智能照明,產(chǎn)生節(jié)能減碳的作用;對人類社會、生態(tài)環(huán)境保護是一項卓越的貢獻。

參考文獻

[1].Keiji Nomaru, Tokyo(JP), LASER BEAM PROCESSING MACHINE, US 7,402,773 B2, Jul. 22, 2008.

[2].Ryuji Sugiura, Hamamatsu(JP),Takeshi Sakamoto, Hamamatsu(JP),LASER PROCESSING METHOD AND CHIP, US 7,897,487 B2, Mar. 1, 2011.

[3].Takeshi Sakampoto, Hamamatsu(JP),LASER WORKING METHOD, US 8,431,467 B2, Apr.30,2013.

[4].Chih-Hui Alston Liu, Manufacturing method of a light-emitting device, US 20130196461 A1, Aug.01, 2013.

[5].HAMAMATSU : Stealth Dicing Technical Information for MEMS. http://jp.hamamatsu.com/resources/products/etd/pdf/SD_tech_forMEMS_TLAS9005E02.pdf

[6].H. Amano , K. Hiramatsu, and I. Akasaki, Jpn. J. Appl. Phys. 27, L1384 (1988).

[7].S. Nakamura, T. Mukai, and M. Senoh, Appl. Phys. Lett. 64, 1687 (1994).

本文來源于電子信息產(chǎn)業(yè)發(fā)展基金項目:室內(nèi)半導(dǎo)體照明器件、電光源產(chǎn)品與檢測技術(shù)研發(fā)及應(yīng)用 財建【2013】757號